Nos ressources

ETESIA dispose d’outils de production à la pointe de la technologie. Ceux-ci sont placés au cœur d’une démarche Qualité-Sécurité-Environnement. L’ensemble de notre processus de production se réfère sur les normes de management de la qualité internationale : une assurance de qualité pour vous.

Pôle Client

Le Service Commercial et Marketing

12 personnes au siège à Wissembourg travaillant en étroite coordination avec la force de vente sur le terrain. Celle-ci, composée d’une trentaine de commerciaux, est présente dans toute l’Europe : France, Angleterre, Allemagne, Bénélux, Italie, Espagne, Portugal…

La proximité, l’écoute et le service sont au coeur de notre relation avec nos distributeurs et utilisateurs.

|

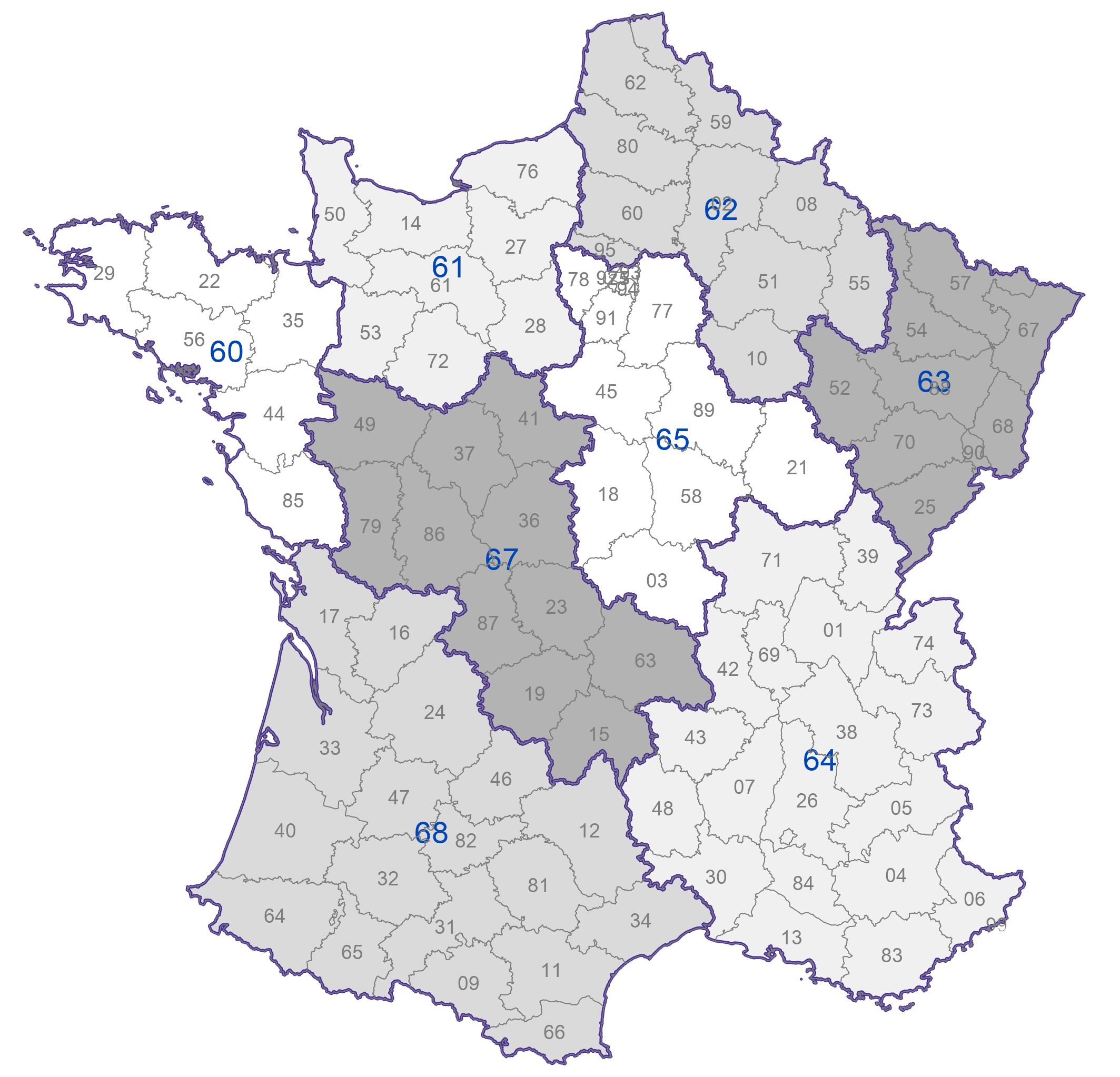

Secteur 60 Sébastien VERPAULT |

Secteur 63 Jacques PHILIP |

Secteur 67 Alexis BOURGUEIL |

|

Secteur 61 Mickaël QUILLY |

Secteur 64 Vincent BUMSEL |

Secteur 68 David BOUTONNIER |

|

Secteur 62 Sébastien DEWASME |

Secteur 65 Denis BOUTEILLE

|

|

|

|

|

|

|

|

|

Nos services

Le Service Technique

Le service technique est composé d’environ 80 personnes qui se répartissent en 9 groupes principaux : le service achat, les méthodes et l’industrialisation, le montage, la tôlerie, l’entretien, le contrôle qualité, la logistique, la réception et l’expédition.

Une base de données commune (SMARTEAM) permet à l’ensemble des intervenants d'effectuer la mise à jour en temps réel des informations techniques et optimise la tenue des délais.

Le Service Après Vente

Le SAV ETESIA c'est 4 techniciens relation-clientèle, 1 responsable magasin pièces détachées, 1 magasinier, 4 préparateurs de commandes, 2 réparateurs, 1 secrétaire et 1 responsable de service. Ecoute, conseil, réactivité et disponibilité tels sont les mots d’ordre du SAV ETESIA.

Quelques chiffres clés : 700 clients formés annuellement en neuf langues, 15 000 appels/clients par an et plus de 200 000 lignes de commandes de pièces détachées expédiées annuellement.

Nos outils

ETESIA dispose d’outils de production à la pointe de la technologie. Ceux-ci sont placés au cœur d’une démarche Qualité-Sécurité-Environnement, destinée à optimiser les process au profit de l’homme, de l’entreprise et de la nature. Ainsi l’ensemble de notre processus de production respecte les normes de management de la qualité internationale, ce qui est une assurance de qualité pour nos produits et utilise la FAO (Fabrication Assistée par Ordinateur).

La tôlerie

La tôlerie dispose de 7 robots de soudure équipés d'un manipulateur à axe numérisé (90% des composants soudés sont réalisés sur le site), 1 automate de soudure, 1 ligne de poudrage, 1 cintreuse à commandes numériques, 2 tours à commandes numériques, 2 presses hydrauliques, 2 postes de soudure manuels, une découpe laser de marque Bystronic (puissance de 3000 Watts, épaisseur maxi : acier : 20 mm alu : 6 mm, système de chargement et déchargement automatique des tôles, programmation à distance avec la FAO, 650 références différentes), 1 grignoteuse de la marque TRUMPF, 2 plieuses (plieuses à commandes numériques, serrage hydraulique des poinçons et des matrices, mise en forme volumique des pièces découpées, puissance 125 et 100 tonnes, 6 axes numérisés, 675 références différentes produites), 1 soudeuse par point, ainsi qu'une perceuse à colonne.

Le montage

Le montage dispose de 3 chaînes avec chacune des bancs de test permettant de contrôler la qualité du produit avant son expédition.

La première chaîne a été inaugurée en 1989, on y réalise le montage des tondeuses autoportées de 80 et 100 cm de largeur de coupe en version essence, en 2 campagnes de production. C’est une chaîne de type automobile d’une longueur de 100 m équipée de 10 chariots automoteurs. Le montage se fait par 2 équipes de 16 personnes avec une capacité journalière maximum de 60 machines.

La cabine de contrôle est équipée de 2 bancs avec système d'acquisition informatisé des données permettant le suivi et l’archivage des caractéristiques techniques de chaque machine produite (niveau sonore, vitesse d’avance, de recul, niveau de pollution des circuits hydrauliques etc…).

La chaîne de montage diesel est dédiée à la production des modèles 100% professionnels à motorisation diesel de largeur de coupe 100, 124 et 144 cm dont certains sont constitués de plus de 1.000 composants. Longue de 30 m, sa capacité actuelle sur une équipe est d’environ 8 machines / jour.

La cabine de contrôle de la chaîne diesel est unique en Europe : chaque produit passe près d’une heure sur le banc. On y réalise : la mise en huile hydraulique avec dépollution, recherche de fuite aux ultraviolets, réglages moteurs,… A la fin de cette opération le produit est intégralement testé pendant 10min (Contrôle moteur, avancement, freinage, arrêt de lame, sécurités, niveau sonore…) vérification de toutes les conformités CE, y compris le niveau sonore. Tous les paramètres sont enregistrés informatiquement via un système d'acquisition pour la traçabilité.

La dernière chaîne est dédiée au montage des Biocut SKM (mulcheuses) et Attila SKF (faucheuse) de 85 cm de largeur de coupe. D’une longueur de 30 m, elle dispose de 8 postes de montage avec une capacité actuelle de 14 machines par jour. Le stock intermédiaire bénéficie d’une couverture WIFI dans toute l’usine qui permet un suivi matière et une gestion des stocks en temps réel grâce à des équipements embarqués sur les chariots élévateurs. Les marchandises entrantes sont saisies « on line » par le personnel équipé de PC Pockets.

Recherche & Développement

Acte de création et de volonté, la conception d’un nouveau produit est le pari d’avenir de toute entreprise. Elle constitue pour le groupe Elmar WOLF une obsession permanente. Dans ce cadre, ETESIA peut être résumé en 2 mots : petit mais leader en termes d’innovation.

Le Centre de Recherches, d’Études et d’Essais (CREE) consacre 5% de son chiffre d’affaires et 15% des effectifs. Ce sont 10 ingénieurs et techniciens entièrement dévoués à l’innovation et à la performance dans les tondeuses autoportées professionnelles.

Le Bureau d’Études concentre 17 postes CAO, la gestion des données techniques s’effectue à l’aide d’un logiciel PLM (Product Life cycle Management).

Le logiciel de calcul par éléments finis permet d'effectuer des simulations virtuelles pour comparer et valider certaines pièces ou composants, voire des systèmes complets, avant de réaliser des prototypes. L’atelier prototype du CREE est totalement intégré et dispose de l’ensemble des machines-outils permettant la réalisation des modèles fonctionnels définis par le bureau d’études.

L’ensemble des essais normalisés et spécifiques, garantissant la sécurité et la fonctionnalité des produits, est assuré en interne : 3 000 heures d’essais pratiques et 20 000 heures de tests sont ainsi réalisés chaque année par les équipes du CREE.

Ces efforts sont récompensés puisque plus de 50 brevets significatifs ont été déposés par le CREE depuis 1958, témoignant de l’engagement du groupe à fixer de nouveaux standards en matière de confort, de sécurité et d’efficacité de ses produits et que ETESIA a reçu plusieurs prix de l’innovation